Le aziende produttrici di profili e stipiti affrontano innumerevoli sfide nell’imballaggio, non solo legate alla variabilità dimensionale dei prodotti, ma anche alla complessità nella gestione del processo. In particolare, la formatura di scatole su misura in lunghezza richiede spesso l’intervento di due persone, complicando ulteriormente la logistica. La gestione dello spazio di magazzino diventa complicata a causa della necessità di stoccare grandi quantità di scatole preformate, che spesso poi vengono adattate manualmente al prodotto con ripercussioni sulla qualità finale dell’imballo. Questo allunga i tempi di imballaggio, incrementando i resi, i costi di manodopera e diminuendo la produttività.

L’introduzione di soluzioni automatizzate e personalizzate per l’imballaggio segna un cambiamento significativo nell’affrontare queste sfide. Utilizzare tecnologie in grado di creare scatole su misura semplifica la manipolazione dei prodotti, ottimizzando i tempi e riducendo il personale necessario. Questo non solo migliora l’efficienza complessiva, ma elimina anche la necessità di stoccare scatole di diverse dimensioni, riducendo costi e sprechi.

In questo articolo esamineremo un impianto altamente automatizzato installato presso un nostro cliente, evidenziando come abbia reso più semplice il processo di imballaggio.

Esempio di automazione per l’imballaggio di stipiti e profili

Obiettivi:

1. Agevolare le operazioni di imballaggio. Essendo i prodotti di forma lunga e stretta e pesanti, le operazioni di imballo necessitavano due operatori. La forma della scatola aveva bisogno di due persone per essere formata sulla lunghezza e il peso importante dei prodotti non ne permetteva la manipolazione da parte di una sola persona.

2. Di conseguenza si necessitava anche di poter aumentare la produttività.

3. Ottimizzazione delle misure degli imballi

Grazie ad un impianto altamente automatizzato per la produzione di scatole su misura:

- E’ stato previsto un tappeto di rilascio prodotti inclinato per portare a un’altezza adeguata i profili all’operatore per agevolarne l’inserimento manuale nella scatola. Inoltre, con l’inserimento della dima di formatura scatola, anche questa operazione può essere effettuata adesso da un solo operatore.

- Grazie all’automazione creata, il cliente è riuscito ad aumentare la produttività da 1 pezzo al minuto a 4 pezzi al minuto, recuperando un operatore da destinare ad altri reparti da efficientare.

Come funziona l’impianto

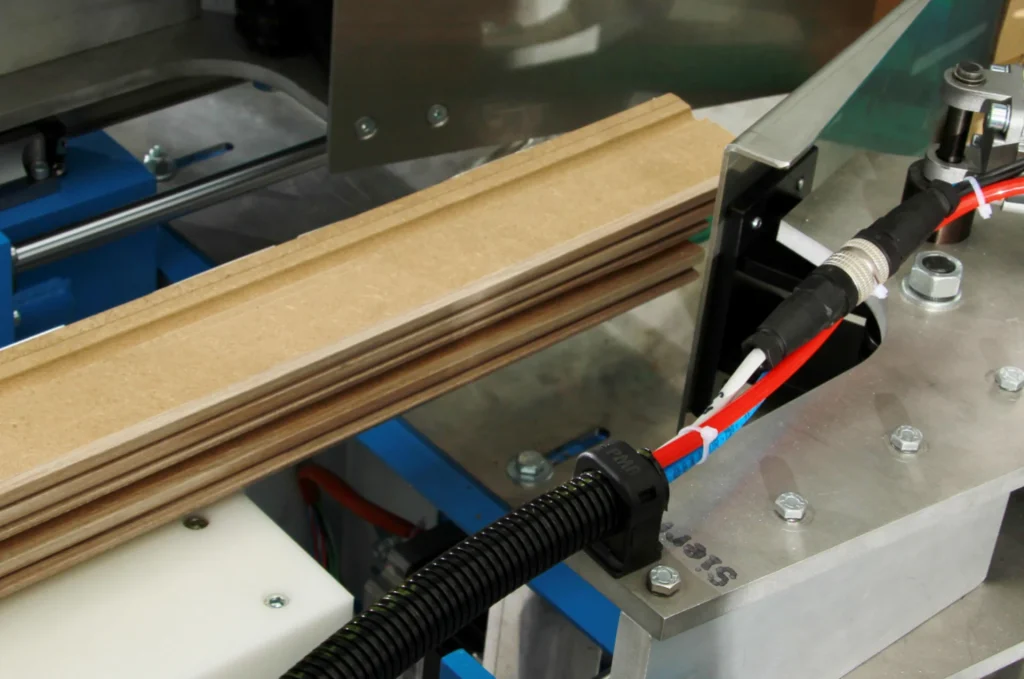

Il sistema automatizzato per l’imballaggio di profili e stipiti è composto da diverse stazioni progettate per ottimizzare l’intero processo. La stazione di caricamento utilizza un tappeto transfer che trasporta i profili verso un banco rulli a 90°, dove i prodotti vengono trasferiti su un nastro inclinato che facilita l’inserimento manuale nelle scatole da parte dell’operatore. Una macchina imballi modello EVO produce scatole su misura, che vengono trasportate alla stazione di accoppiamento. Qui, l’operatore inserisce la scatola in una dima di formatura, erigendo manualmente i fianchi, mentre i profili vengono inseriti all’interno della scatola. La stazione successiva gestisce la chiusura longitudinale automatica con colla Hotmelt, garantendo un imballo sicuro e preciso. Infine, un sistema di rulli e cinghie trasferisce il prodotto imballato alla stazione di scarico, completando il processo con efficienza.

Flusso d’imballaggio stipiti e profili