Se lavori in un’azienda manifatturiera, probabilmente te ne sei già accorto da tempo. Quello che funzionava prima, per esempio magazzini pieni di scorte “per sicurezza” e ordini fatti con largo anticipo, oggi non regge più.

I costi sono schizzati alle stelle e i clienti vogliono tutto subito. Non c’è più il lusso di tenere fermi capitali enormi in prodotti che magari resteranno lì per mesi. E quando arriva una crisi, come accaduto con il Covid, chi ha i magazzini stracolmi si ritrova con problemi seri.

La gestione delle scorte è diventata una specie di partita a scacchi dove una mossa sbagliata può costare cara. Non è facile trovare l’equilibrio giusto.

È qui che entra in gioco il Just in Time. Non è una moda passeggera, ma oggi è diventato quasi una necessità per sopravvivere. E aziende come Panotec stanno aiutando molte imprese a fare questo salto, soprattutto sul fronte del packaging automatizzato. Ma andiamo con ordine e vediamo di cosa stiamo parlando esattamente.

Le sfide che affrontano oggi le aziende nella gestione del magazzino e logistica

La maggior parte delle aziende si trova ancora invischiata in problemi che il JIT potrebbe risolvere, ma che spesso vengono considerati “normali” nella gestione quotidiana. Cerchiamo di analizzare le principali criticità:

- Gestione complessa degli spazi di magazzino: molte aziende si trovano con spazi sottodimensionati nei momenti di picco e sovradimensionati (quindi costosi) nei periodi di calma. Nel frattempo si pagano affitti, riscaldamento e personale per gestire materiali che potrebbero restare fermi per mesi.

- Coordinamento difficile degli ordini multi-prodotto: ogni fornitore ha i suoi tempi, le sue quantità minime, le sue specifiche. Il risultato? Eccesso di alcuni componenti e carenza di altri, con clienti che aspettano e costi che lievitano.

- Inaccuratezza delle previsioni di vendita: tutti le fanno, pochi ci azzeccano. Quando si sbaglia, sono problemi: eccesso di scorte invendibili o carenza di prodotti con perdita di clienti e opportunità commerciali.

- Inefficienze nel packaging tradizionale: gestione di decine di formati diversi di scatole, occupazione di spazio prezioso per stoccarle, acquisti superiori al necessario per rispettare i minimi d’ordine degli scatolifici (spesso 3.000 pezzi per formato). Il deterioramento del cartone dovuto a lunghi periodi di stoccaggio e l’immobilizzazione di capitale nelle scorte rappresentano costi nascosti significativi. E quando il prodotto cambia dimensioni, le vecchie scatole diventano completamente inutilizzabili.

- Pressione crescente per la sostenibilità: ridurre sprechi e ottimizzare l’utilizzo delle risorse è diventato un imperativo economico oltre che etico, il che richiede ripensamenti profondi dei processi consolidati.

- Costi di trasporto in aumento: l’inefficienza negli imballaggi comporta volumi spediti non ottimizzati, con conseguente aumento dei costi logistici e dell’impatto ambientale.

Che cos’è il Just in Time (JIT)

Quando parliamo di Just in Time ci riferiamo a qualcosa che va ben oltre una semplice tecnica di produzione. Una vera e propria filosofia aziendale che mette al centro un concetto apparentemente semplice: produrre solo quello che serve, quando serve, nelle quantità necessarie.

L’idea non è nuova – Toyota l’ha sviluppata negli anni ’50 – ma la sua applicazione moderna ha acquisito di volta in volta nuove sfumature. Il principio base resta quello di eliminare tutto ciò che non aggiunge valore: le scorte eccessive, i tempi morti, le movimentazioni inutili.

In pratica, funziona così: invece di produrre grandi lotti basandosi su previsioni non sempre affidabili, il sistema JIT si attiva solo quando c’è una richiesta reale. È come se la produzione venisse “tirata” dalla domanda anziché “spinta” da quello che pensiamo potrebbe servire.

Questo cambio di prospettiva richiede una sincronizzazione quasi maniacale tra tutti gli elementi della supply chain. Fornitori, produzione interna, logistica: tutto deve funzionare come un orologio svizzero. E quando funziona, i risultati si vedono eccome.

Questo vale anche per il packaging. Invece di ordinare migliaia di scatole preconfezionate di formati standard, stoccandole per mesi in attesa di usarle, il JIT applicato agli imballaggi significa produrre la scatola esatta solo quando serve, nelle dimensioni precise del prodotto da spedire. Niente scorte che occupano spazio, niente cartone che si deteriora con l’umidità, niente formati che diventano obsoleti.

Le differenze con il metodo di produzione tradizionale

La differenza tra il modello tradizionale e il Just in Time è un po’ come quella tra chi riempie la dispensa “per ogni evenienza” e chi compra solo quello che cucinerà nei prossimi giorni. Entrambi gli approcci hanno una loro logica, ma le conseguenze economiche sono molto diverse.

Nel modello tradizionale a magazzino troviamo:

- Magazzini sovraccarichi di scatole: decine di formati diversi stoccati, spesso con ordini minimi di 3.000 pezzi per formato imposti dagli scatolifici. Pile di cartone che occupano spazio prezioso.

- Costi fissi elevati per mantenere questi stock: affitti di capannoni per stoccare scatole vuote, personale per gestirle, materiali di riempimento (pluriball, chips di polistirolo) da tenere a magazzino.

- Deterioramento del cartone: l’umidità rovina le scatole stoccate a lungo, trasformando un investimento in un costo da smaltire.

- Il rischio costante che i formati diventino obsoleti quando i prodotti cambiano dimensioni, lasciandoti con migliaia di scatole inutilizzabili.

- Decisioni basate su previsioni di vendita che, diciamocelo, spesso si rivelano ottimistiche o completamente sbagliate.

Con il Just in Time nel packaging invece:

- Zero scorte di scatole: produci l’imballaggio solo quando serve, liberando completamente lo spazio di magazzino.

- Scatole su misura per ogni prodotto: niente più materiali di riempimento, ogni imballaggio ha le dimensioni esatte.

- Capitale liberato dagli ordini minimi degli scatolifici e disponibile per investimenti più produttivi.

- Capacità di adattarsi immediatamente quando cambiano le dimensioni dei prodotti, senza sprecare le vecchie scorte.

- Volumi di spedizione ottimizzati: scatole più piccole significano meno spazio sui camion e costi di trasporto ridotti.

Il risultato più evidente? Meno sprechi, costi più bassi e una reattività che fa la differenza quando la concorrenza si fa dura.

Il ruolo del Packaging on demand per una logistica efficiente

Ed è proprio qui che il discorso si fa interessante. Il packaging, che molti considerano un dettaglio, in realtà può fare la differenza tra un sistema logistico efficiente e uno che spreca risorse.

Basta pensare a quante scatole diverse servono in un’azienda che produce oggetti di dimensioni variabili. Il problema non è solo trovare lo spazio per stoccarle tutte, ma anche gestire gli ordini minimi imposti dagli scatolifici, prevedere i consumi, evitare che si rovinino con l’umidità. Senza contare i materiali di riempimento: pluriball, chips di polistirolo, carta – tutto quello che serve per far stare fermo un prodotto in una scatola troppo grande.

La soluzione del packaging on demand cambia completamente le carte in tavola. Invece di avere magazzini pieni di scatole preconfezionate, produci l’imballaggio perfetto nel momento esatto in cui ti serve, delle dimensioni precise del prodotto da spedire.

I vantaggi sono immediati: niente più scorte di scatole, niente più materiali di riempimento, ottimizzazione automatica dei volumi spediti. E quando ottimizzi i volumi, ottimizzi anche i trasporti: meno camion in strada, costi di spedizione più bassi, impatto ambientale ridotto.

Ma soprattutto, questo approccio si sposa perfettamente con la filosofia Just in Time: produci l’imballaggio solo quando serve, nelle dimensioni esatte, senza sprechi. È l’ultimo tassello per una logistica davvero snella.

I vantaggi del modello Just-in-Time nella gestione degli imballaggi

Implementare il JIT non è una passeggiata, ma i vantaggi sono concreti e misurabili. Vediamo quelli che fanno davvero la differenza:

- Riduzione dei costi di magazzino: molte aziende riescono a ridurre i costi logistici del 20-30%. Niente più spazio affittato per stoccare scatole vuote, niente più capitale immobilizzato in ordini minimi di 3.000 pezzi per formato, niente più cartone deteriorato da buttare.

- Maggiore flessibilità operativa: quando cambi prodotto o dimensioni (e capita sempre più spesso) le aziende con packaging JIT si adeguano immediatamente. Un prodotto con nuove misure? La scatola giusta è pronta in secondi, senza dover prima smaltire le vecchie scorte inutilizzabili.

- Tempi di risposta più rapidi: i clienti oggi non aspettano. Il packaging JIT elimina i tempi di attesa dei fornitori di scatole e produce l’imballaggio in tempo reale. Ordine arrivato, scatola prodotta, pacco spedito.

- Riduzione degli sprechi e sostenibilità: produrre solo l’imballaggio che serve significa zero scatole di scorta che si deteriorano, zero materiali di riempimento sprecati, zero formati obsoleti da smaltire. Tutto ciò fa bene sia al bilancio che all’ambiente, in linea con gli obiettivi di sostenibilità sempre più richiesti dal mercato.

- Miglioramento della qualità: scatole su misura significano prodotti meglio protetti e meno danni durante il trasporto. Niente più improvvisazioni con pluriball e carta per riempire scatole troppo grandi.

- Ottimizzazione del cash flow: liberare capitale dagli ordini minimi di scatolifici e dalle scorte di imballaggio significa poterlo reinvestire in attività a maggiore valore aggiunto come ricerca e sviluppo, innovazione tecnologica o espansione commerciale.

Ma forse il vantaggio più importante è quello finanziario: liberare capitale dalle scorte significa poterlo investire in ricerca, sviluppo, espansione. Insomma, in tutto quello che fa crescere davvero l’azienda.

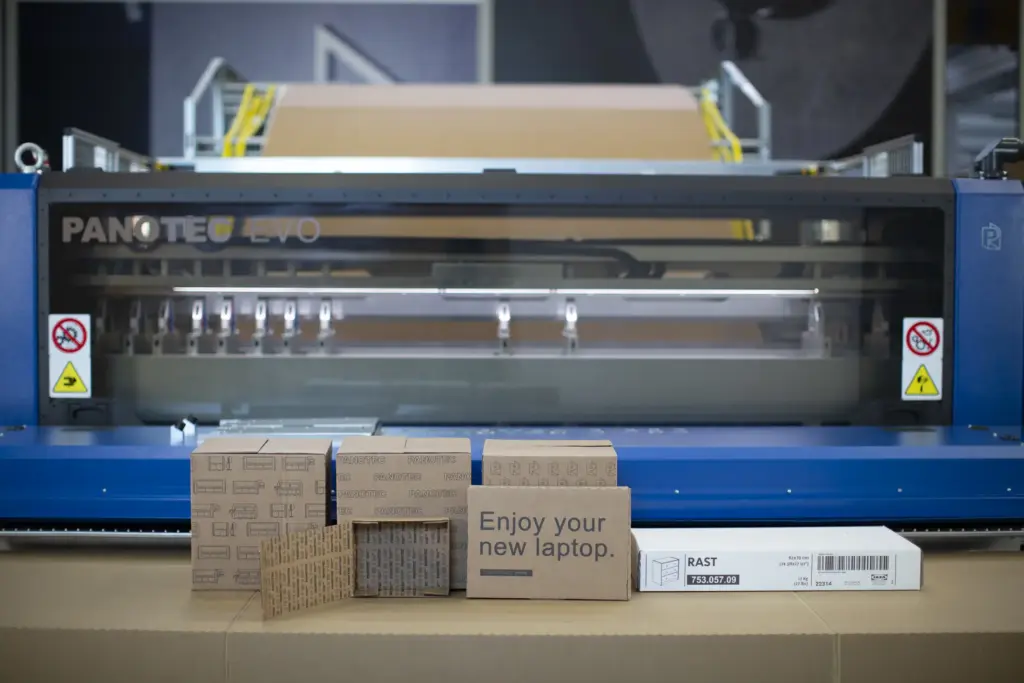

Le Macchine Panotec per il packaging su misura

Panotec ha capito questa evoluzione molto prima di altri. Le nostre macchine per il packaging automatico non sono semplici strumenti di produzione, ma veri e propri abilitatori di strategie JIT.

L’innovazione della tecnologia utilizzata sta nella sua semplicità: cartone continuo piegato a ventaglio che viene trasformato automaticamente nella scatola perfetta per ogni prodotto. Niente scorte, niente sprechi, niente problemi di obsolescenza.

La velocità è impressionante: ordini singoli o multi-prodotto vengono processati in pochi secondi. E l’integrazione con i sistemi gestionali è totale perché la macchina sa già cosa deve produrre prima ancora che tu te ne accorga.

I numeri parlano chiaro: le aziende che hanno adottato queste soluzioni vedono riduzioni dei costi logistici che spesso superano il 25%. Addirittura c’è chi ha registrato 275.830€ di risparmio annuo sui costi di imballaggio, con un ROI reale inferiore agli 8 mesi rispetto agli 1,8 anni inizialmente previsti. Questi risultati dimostrano come l’investimento in tecnologie just-in-time per il packaging non sia solo una scelta strategica, ma una necessità economica per rimanere competitivi.

Ma forse ancora più importante è la libertà operativa che si può ottenere: niente più vincoli legati alle scorte di imballaggi, niente più problemi quando cambiano le dimensioni dei prodotti, niente più spazio occupato da montagne di scatole vuote.

È quello che succede quando tecnologia e strategia si incontrano: non solo risolvi un problema, ma apri possibilità che prima nemmeno immaginavi.

Stai pensando di rendere più efficiente la tua logistica?

Le macchine Panotec per il packaging su misura potrebbero essere esattamente quello che ti serve per implementare una strategia Just in Time vincente. Scopri le nostre soluzioni e come altre aziende hanno già trasformato i loro processi. Contattaci per una consulenza: a volte basta poco per fare la differenza.